Töötlemistehase seadmete määrimise otsustamine ei ole lihtne ülesanne.Üldjuhul pole ühtegi aktsepteeritud reeglit selle kohta, kuidas seda teha.Iga määrdepunkti uuesti määrimise strateegia väljatöötamiseks peate arvestama mitme teguriga, nagu laagri rikke tagajärjed, määrimistsükkel, käsitsi määrimise võimalus ja tavalise tootmistsükli ajal uuesti määrimise oht.

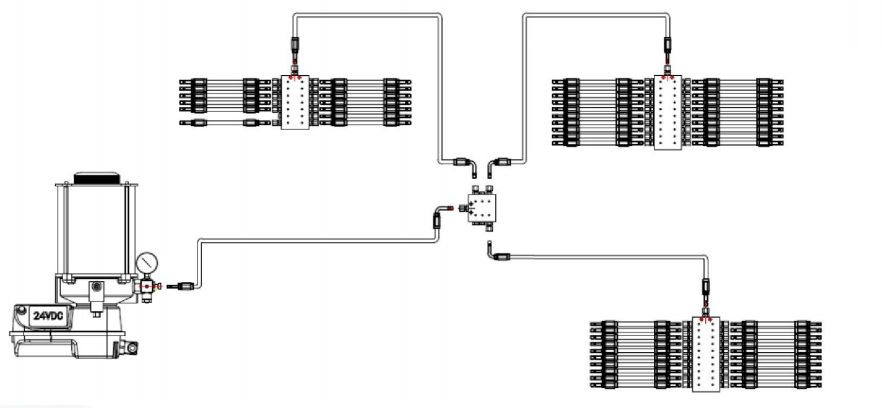

Kõigepealt räägime automaatsest määrimissüsteemist.Automaatsed määrimissüsteemid on loodud käsitsi tööjõukulude välistamiseks, võimaldades samal ajal masinat normaalse tootmise ajal määrida.Need süsteemid võivad ka minimeerida määrdeaine saastumise riski, vältida käsitsi määrimisega seotud võimalikke ohte ja pakkuda paremat kontrolli väljastatava määrdeaine koguse üle.Saadaval on mitmesugused süsteemikonfiguratsioonid, sealhulgas kaherealised, üherealised mahulised, üherealised progressiivsed ja ühepunktisüsteemid.

Pange tähele, et enamik süsteeme jälgib ainult rõhku peamistes jaotusliinides või seda, et kolb on dosaatoris liikunud.Ükski traditsiooniline süsteem ei suuda näidata, kas jaoturi ja määrdepunkti vaheline määrdetoru on katki.

Samal ajal veenduge, et punkti sisestatud määrdeaine kogust mõõdetakse ja võrreldakse seatud väärtusega või et vibratsiooni mõõtmisi kogutakse korrapäraselt ja uuritakse ning vajadusel võetakse asjakohaseid meetmeid.

Viimane, kuid mitte vähem oluline, ärge unustage oma meeskonnaliikmete koolitust.Hoolduspersonal peab tundma kõiki kasutatavaid süsteeme.Määrimissüsteemid võivad üles öelda ja vajada remonti.Seetõttu on mõistlik mitte segada paljusid erinevaid süsteemitüüpe ja kaubamärke.See võib kaasa tuua kaherealise süsteemi valimise vaid mõne punkti jaoks, kui üherealine progressiivne süsteem oleks odavam.

Postitusaeg: 16. oktoober 2021